事業紹介

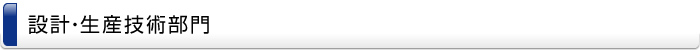

設計・生産技術部門

The key section to enhance our elemental technologies,

from die & mold design & build through the development of production equipment.

設計・生産技術部門は4つの業務に分かれています。第1に製品の解析・設計です。3次元を表現できる最先端の3D-CAD/CAMを駆使して、複雑な製品設計を短時間で可能にしました。第2に金型の設計です。高品質な製品づくりのため、当社で使用する金型は自社で設計されています。第3は溶接、塗装、組立ラインの企画・方案作成です。産業用ロボットを中心とした独自のFAラインを自社で開発、設計。多種小量生産にも対応出来る効率のよいラインの構築をすすめています。第4は、新技術の開発です。各種実験設備を導入し、得られたデータを基にお客様のニーズにお応えできる体制を整えております。

The engineering field is divided into four divisions. The first division handles the analysis and design of products. The most advanced 3D-CAD/CAM system has enabled a complicated product design in a short time. The second division handles the mold & die design. In order to produce quality products, the molds and dies for the use of our company are designed here. The third division handles the planning and designing of welding, painting and assembling lines. Our original automated lines with industrial robots are designed and developed in this division to cope with a high-mix low-volume production in the most efficient manner.The fourth division develops new technologies. We have prepared a system which can utilize data from a variety of new experimental facilities to meet our customers’ needs.

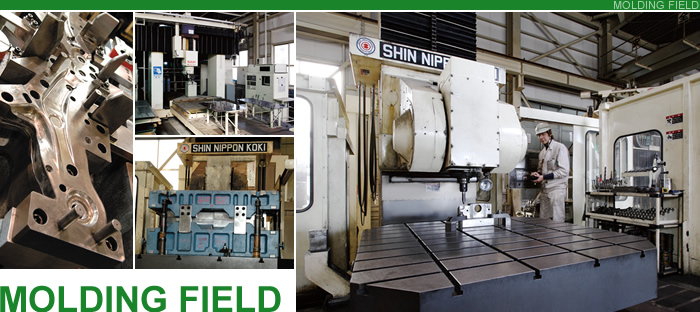

工機部門

In-house die & mold making has contributed to the reduction of lead time.

工機部門はマシニングセンター、NC加工機など数々の先端設備機器の導入により、金型製作の過程が大幅な省力化を実現しました。3D-CAMにより作成したNCデータをそのままマシニングセンターに入力して、自動的に金型を加工。

いままで熟練された職人に頼っていた作業の多くが機械化されました。

By adopting various advanced equipment such as machining centers, NC machines, the lead time for mold & die design and development has been greatly shortened. The NC data made by 3D-CAM is directly input into the machining centers to produce dies and molds automatically. Many jobs handled by skilled workers in the past have been automated.

プレス部門

We will seek state-of-the art technologies to handle difficult-to-machine materials,

such as high tensile strength steel, to meet our customers’ needs.

岡本プレスという社名のとおり、プレス加工は当社の根幹を支える技術です。プレス部門は積極的な投資により大型化し、高品質・高生産性を実現しています。また、受入れた鉄板コイル材を社内加工する1,000tブランキングラインを導入、高張力鋼板対応のレベラーを装備することでブランク加工の内製化率を高めています。そして、1,600tサーボ駆動トランスファープレス、最新鋭の大型プレス機械を導入したことで、高張力鋼板(ハイテン材)の加工を容易にするなど、お客様からの難加工品の要望にもタイムリーにお応えします。

As our company name indicates, the press processing is our company's core technology. We have increased product quality and production efficiency by actively investing in the press field to acquire larger machines and equipment. We have introduced a 1,000t blanking line for the in-house processing of sheet metal coils as well as levelers for high tensile strength steels to raise the in-house production rate for the blanking processes.The adoption of sophisticated large press machines, like 1,600t servo-driven transfer, has enabled us to meet our customers' needs for difficult-to-machine products, such as high tensile strength steels, in a timely manner.

溶接部門

We will develop our production equipment in-house for ultimate automatization.

We will improve not only efficiency but also working conditions.

先進的な自動化ラインをめざして、当社はアーク溶接、スポット溶接、ナット付溶接、工程間搬送のそれぞれに多くのロボット、専用機を導入してきました。また多様化、複雑化する作業目的に対応した、溶接治具、専用機も自社で開発しています。当社が溶接作業を自動化する最大の理由は労働環境の改善にあります。すでにアーク溶接・スポット溶接作業は100%ロボットと専用機に置き換えられ、人間性の尊重と生産性の向上を両立したオートメーション化がすすめられています。

Aiming to complete the most advanced automated production lines, we have introduced a lot of industrial robots and special machines for arc welding, spot welding, nut welding and transportation between processes. In addition, we are developing welding jigs and special machines by ourselves to meet the needs of diversified and complicated welding processes. The biggest reason for the automation of welding works is to improve the working environment in our plants. The arc welding and spot welding operations are now performed 100 % by robots to minimize human labor and to improve further productivity.

塗装部門

We will pursue a stable mass-production system to produce high-quality products and continuously meet our customers’ expectations.

電着塗装装置、シャワーコート塗装装置、アンダーコート塗装ロボットなどの導入で塗装部門の自動化、環境整備も着々と進んでいます。当社の主要な製品である重要保安部品の塗装は、美観と素材保護の確実さが何よりも優先される課題です。そのため塗装の前処理は乾燥工程まで徹底した管理を行い、高品質を追求するために細心の注意を払っています。

With the introduction of electro-deposition coating, shower painting equipment, painting robots, etc., the automation and environmental improvement in the painting field are steadily underway. In the painting of critical safety parts (our main products), the esthetic finish of painted products and the assurance of material protection are the most important themes. For that reason, we are paying close attention to pre-treatment through drying processes to produce high-quality products.

品質保証部門

We will always seek the highest level of quality to exceed our customers’ expectations.

高品質へのこだわりは、当社の永遠に変わらない最重要テーマであり、企業アイデンティティーとも言えます。重要保安部品の全品自動検査をはじめ、レイアウトマシンや三次元測定機、塩水噴霧試験機などを使った精度、破壊、耐蝕検査など、これらの徹底した検査体制は品質に対する厳しい姿勢の表れです。これからも万全の品質管理で、大きな信頼と期待に応えていきます。

The quality is the most important theme and eternal goal of our company.

The thorough inspection system with one hundred percent automated inspection of critical safety parts and intensive tests of accuracy, break-down and corrosion, etc. using layout machines, 3-D measuring machines and salt spray testers shows a proactive attitude of our company towards the quality. We will do our best to exceed the expectations of our customers with our best quality control system.